旋盤(せんばん、英: lathe)は被切削物を回転させ、固定されたバイトと呼ばれる工具で切削加工をする工作機械の一つである。

主に「外丸削り」、「中ぐり」、「穴あけ」、「ねじ切り」、「突切り」と呼ばれる各加工を行う。

金属加工の基本

旋盤加工とは

ベッド (bed)

旋盤の基礎となる部分でレールのように往復台と心押し台を正確に平行移動させる案内面となっている。

主軸台 (head stock)

ベッドの左端に位置し、主軸、変速装置、自動送り装置が内蔵されている。

主軸 (main spindle)

通常は長尺の材料を貫通させて加工できるように中空の軸となっている。先端は外側が面板を取り付けるねじ、内側がセンタを取り付けるテーパとなっている。

面板

被切削物を固定する。「チャック (chuck)」と呼ばれる万力を取り付けることも多く、また、「センタ (center)」と呼ばれる道具を取り付け対象の両側の回転中心を支えることもある。

心押し台(tail Stock)

センタを取り付け被切削物の回転中心を主軸方向へ押して支える。ベッド上を自由に移動し容易に固定できる。また、センタの替わりにドリルやリーマを取り付けることも可能である。

往復台(carriage)

往復台はベッドをまたがった状態で備え付けてあり縦方向に動かせる。被切削物の長さ方向の送りである。主軸の回転に同期した自動送りが可能で、これを利用してねじ切りも行われる。

横送り台

往復台の上に置かれ、それとは直角の横方向へ動かすことができる。被切削物の半径方向の送りであるため、主に加工径の調整に用いられる。

刃物台

バイトを取り付ける部分である。横送り台の上に旋回台を介して据え付けられている。通常は往復台と平行にして使用するが、テーパ削りの際は任意の角度に調整して刃物に送りを与えることができる。

主な旋盤加工

外丸削り(そとまるけずり)

外径旋削、すなわち、円筒の外側をバイトで切削すること。「ターニング」とも言う。

突切り(つっきり)

径方向へ対象物の回転中心を越えて切削して行くこと。とくに、対象を素材から切り離す、または切り落とす加工のことを言う。また、それに使用される工具のことも指す。突切りをした面は大抵荒くなってしまうことが多い。

面(つら)

端面のこと。例、「面削り」

中刳り(なかぐり)

円筒の内側をバイトで加工すること。「ボーリング」とも言う。

テーパ削り

工作物を斜めに削る。円錐面を削ること。

ネジ切り

工作物にネジ山を付ける切削の事。

旋盤加工の段取

旋盤に素材をチャッキングする=素材に変形を起こさせている。

つまり把握力により変形するため、機上での測定寸法と下ろした時の寸法は違う。

薄物加工の際は雇(ヤトイ)を使うと変形しにくい。

旋盤加工の基本工程は ①粗挽き第一・第二 ②仕上げ第一・第二

粗挽きで仕上げ代を少なくし、素材の内部応力を開放し、仕上げ切削による熱影響を少なく、仕上げ後の変形を最小限にとどめる。

第一工程 芯出しが重要!面ブレ・芯ブレ

最終形状で黒皮の残る部分がある物は、その部分を芯出しの基準とするものが多い。

素材形状が悪く、加工中に動いたり変形を起こさせる事が考えられる場合、捨て加工を行う。

チャッキングは締めすぎず、弱すぎず。勘所!

ここで手を抜くと次工程で苦労する。

第二工程 前工程での加工面を基準にする

前工程での加工面を爪又は突き当てにピッタリ着ける事で平行が出る。隙間があれば平行は出ない。

芯ブレをダイヤルゲージで確認する事により同芯が出る。

チャッキングは締めすぎず、弱すぎず。勘所!

油圧チャック

生爪を成形すれば同芯・平行は出るはずだが、要確認のこと。

圧力の確認を行う事。

爪は三箇所しかないので、空間部分に付当てを着ける事で、加工が安定する。

四つ爪単動チャック

各爪を単独で動かす事ができるので、異形状(四角など)の芯出しをできるが、

締め加減により変形を起こしたり、素材が飛んだりする事があるので注意が必要。

旋盤加工の切削条件

標準の切削条件は各工具メーカーのカタログを参考にする。

条件が遅くしたからといって、品質や寿命が良くなるわけではない。

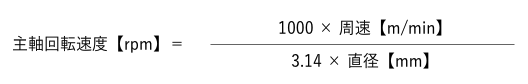

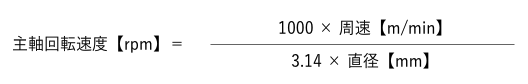

主軸回転速度の計算方法

同じ周速でも直径が大きくなれば、回転速度は遅く、小さくなれば回転速度は速くなる。

周速

素材材質、チップ材質によって変わるが、一般的には・・・

SS・S45C・・・【粗引き】150 【仕入れ】200

FC・・・・・【粗引き】100 【仕入れ】150

アルミニウム・・【粗引き】200 【仕入れ】400

BC(砲金)

SUS・・【粗引き】80 【仕入れ】120

送り

主軸一回転あたりにバイトが進む量のこと。

チップのノーズRが大きいと、面粗度は良くなるが、寸法の安定性やビレの発生等で問題が出る。

一般的には粗引きは0.8~1.6Rを使い、仕上げには0.2~0.4Rを使う事が多い。

切り込み量

削る際のバイトの切り込み深さである(図参照)。

切り込み量が大きいほど、加工時間が短くなるが、材料表面の温度が上がりやすく加工面は荒くなりがちである。

また、バイトの寿命も短くなる。

どの程度の切り込み量が適当であるのか分からない場合は、切り込み量を小さくするとよい。

旋盤加工の工具

標準の切削条件は各工具メーカーのカタログを参考にする。

条件が遅くしたからといって、品質や寿命が良くなるわけではない。

主軸回転速度の計算方法

同じ周速でも直径が大きくなれば、回転速度は遅く、小さくなれば回転速度は速くなる。

周速

素材材質、チップ材質によって変わるが、一般的には・・・

SS・S45C・・・【粗引き】150 【仕入れ】200

FC・・・・・【粗引き】100 【仕入れ】150

アルミニウム・・【粗引き】200 【仕入れ】400

BC(砲金)

SUS・・【粗引き】80 【仕入れ】120

送り

主軸一回転あたりにバイトが進む量のこと。

チップのノーズRが大きいと、面粗度は良くなるが、寸法の安定性やビレの発生等で問題が出る。

一般的には粗引きは0.8~1.6Rを使い、仕上げには0.2~0.4Rを使う事が多い。

切り込み量

削る際のバイトの切り込み深さである(図参照)。

切り込み量が大きいほど、加工時間が短くなるが、材料表面の温度が上がりやすく加工面は荒くなりがちである。

また、バイトの寿命も短くなる。

どの程度の切り込み量が適当であるのか分からない場合は、切り込み量を小さくするとよい。

旋盤加工の工具

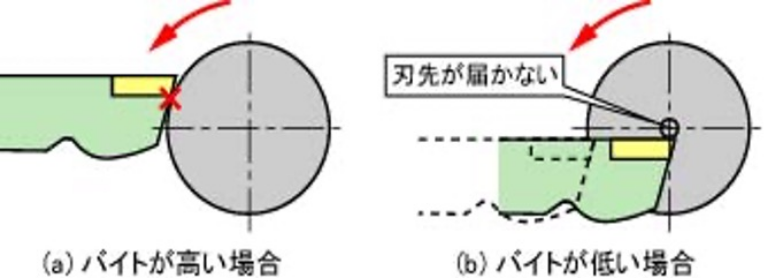

バイトの高さ

バイトをテーブルに固定する際、バイト先端の高さが材料の中心に合うように、バイトとテーブルの間に薄い金属板を入れて調整する。例えば、右片刃バイトを使用する場合、バイト先端が材料の中心より高いと刃先が材料に当たらなくなり、削れなくなる。逆にバイト先端が低いと端面の中心が削れなくなり、「へそ」ができてしまう。

また、一般に切り込み量はハンドルの目盛を見ながら削っていくが,高さが合っていないと目盛の誤差が大きくなり、正確な加工ができなくなる。

どちらかと言えば・・・

バイトの高さをいくら念入りに調整したとしても完全に材料の中心に合わせることはできない。そのため、ほんの少しだけ刃先が材料に当たる方向に調整するとよい。右片刃バイトや突切りバイトの場合はやや低く、中ぐりバイトの場合はやや高くする。

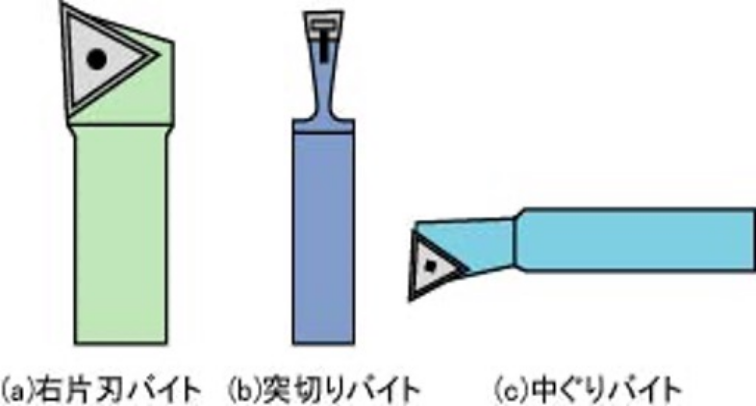

バイトの形状

右図は旋盤加工で最もよく使われる右片刃バイトであり、円柱材料の外面(曲面)と端面(平面)を削ることができる。ただし、普通の旋盤は材料の左側をチャックで固定するので、右片刃バイトでは材料の右側の端面しか加工できない。

図(b)の突切りバイトは、材料を切り落としたり、円周方向の溝を削るのに使う。先端部分が細く、壊れやすいので、このバイトを横方向に送ることは基本的にできない。

図(c)の中ぐりバイトは、円筒形状の内面を削るのに使用する。例えば、ドリルでは加工できないような大きい穴、あるいは精度が必要できれいな加工面が必要な穴の加工などである。